Этапы производства

Давайте познакомимся с производственными подразделениями и этапами производства окон Kaleva поближе...

1. Завод по производству профиля - экструзия

Изготовить качественное окно возможно только на полностью автоматизированных линиях - с пэтапным контролем качества. Применение автоматизированных линий оправдано только 1500 изделий в сутки. От оформления заказа до получения клиентом готового окна проходит всего пять дней.

Компания обладает интеллектуальным потенциалом и производственными возможностями для изготовления самых сложных заказов, включая изделия нестандартных форм, с применением ламинации и покраски профиля, витражей и внутренней раскладки. Уровень качества соответсвует всем европейским нормам и стандартам.

Компания обладает интеллектуальным потенциалом и производственными возможностями для изготовления самых сложных заказов, включая изделия нестандартных форм, с применением ламинации и покраски профиля, витражей и внутренней раскладки. Уровень качества соответсвует всем европейским нормам и стандартам.

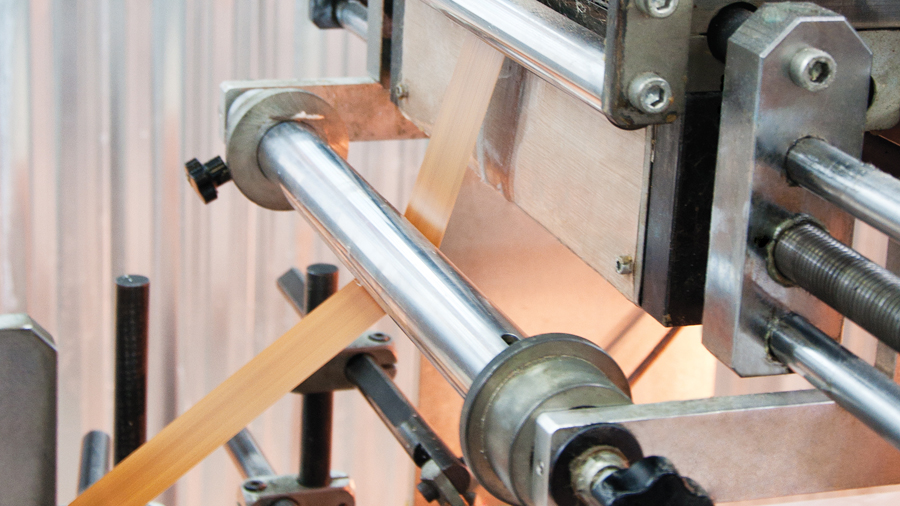

2. Цех ламинации

В цеху ламинации производится покрытие белого (или коричневого, или карамельного ) профиля многослойными ламинационными пленками. Что из себя представляет процесс ламинации? Это покрытие профиля ПВХ специальной тисненной декоративной пленкой Renolit с применением специальных клеев специальными ламинирующими машинами.

Ламинационные пленки – это пленки нового поколения. Наружний слой пленки характеризуется высокой стойкостью к различным атмосферным изменениям и к воздействию ультрафиолетовых лучей. Они остаются яркими и свежими на многие годы.

Ламинационные пленки позволяют профилю ПВХ имитировать различные породы дерева, но могут быть и просто однотонными (к примеру, белыми структурными, или красными, или зелеными). Если нужно - профили из ПВХ могут ламинироваться с одной стороны, или с двух сторон.

Пленки Renolit помогут вам выдержать в своем помещении единое цветовое решение вкупе с мебелью или с другими элементами декора, или создать особые цветовые яркие пятна.

Ламинационные пленки – это пленки нового поколения. Наружний слой пленки характеризуется высокой стойкостью к различным атмосферным изменениям и к воздействию ультрафиолетовых лучей. Они остаются яркими и свежими на многие годы.

Ламинационные пленки позволяют профилю ПВХ имитировать различные породы дерева, но могут быть и просто однотонными (к примеру, белыми структурными, или красными, или зелеными). Если нужно - профили из ПВХ могут ламинироваться с одной стороны, или с двух сторон.

Пленки Renolit помогут вам выдержать в своем помещении единое цветовое решение вкупе с мебелью или с другими элементами декора, или создать особые цветовые яркие пятна.

3. Цех по производству стеклопакетов

Пластиковые окна на заводе Калева производятся только на ультрасовременном и, прошедшим проверки, оборудовании. Классное оснащение предприятия и новейшие технологии в сфере пластиковых окон позволяют Калева изготавливать за сутки 2700 стеклопакетов.

Причем, все прямоугольные двухкамерные стеклопакеты заполняются инертным газом аргоном. В производстве стеклопакетом Калева используются самые разнообразные стекла:

Стекла 1 сорта марки М1 толщиной 4мм и 6 мм;

Энергосберегающие I-стекла

Многофункциональные IM-стекла

Цветные и матовые стекла

Витражи пленочных и красочных технологий

Стекла с пескоструйным рисунком для создания окон с подсветкой

Декоративные триплекс

Нарезка стекол осуществляется на специальных автоматизированных столах. Причем , когда стекла перемещаются, для того чтобы на них не образовывались царапины, они не касаются

поверхности нарезочных столов.

Причем, все прямоугольные двухкамерные стеклопакеты заполняются инертным газом аргоном. В производстве стеклопакетом Калева используются самые разнообразные стекла:

Стекла 1 сорта марки М1 толщиной 4мм и 6 мм;

Энергосберегающие I-стекла

Многофункциональные IM-стекла

Цветные и матовые стекла

Витражи пленочных и красочных технологий

Стекла с пескоструйным рисунком для создания окон с подсветкой

Декоративные триплекс

Нарезка стекол осуществляется на специальных автоматизированных столах. Причем , когда стекла перемещаются, для того чтобы на них не образовывались царапины, они не касаются

поверхности нарезочных столов.

3.1 Цех по производству стеклопакетов

Когда изготавливаются стеклопакеты с энергосберегающим и многофункциональными стеклами, производится зачистка напыления на расстояние примерно 7 мм от края стеклопакета. Эта операция нужна для того, чтобы обезопасить в дальнейшем стеклопакет от коррозии и обеспечить его герметизацию на долгие годы. После нарезки стекла попадают на автоматическую мойку. Сушка стекол осуществляется поэтапно – сначала холодным, а затем горячим потоками воздуха.

Затем идет заполнение стеклопакета инертным газом аргоном и дальнейшая его герметизация. Все это тоже происходит автоматизировано , без применения человеческих рук. О том, что газ закачан в стеклопакет полностью сообщает такой прибор, как газоанализатор.

Для производства окон ПВХ Калева используется стеклопакет с двойной герметизацией. Долгую службу стеклопакета обеспечивают высококачественные герметики от западноевропейских производителей.

Испытания на долговечность в специальных лабораториях позволили определить срок службы 2-х камерных стеклопакетов 70 лет!

Затем идет заполнение стеклопакета инертным газом аргоном и дальнейшая его герметизация. Все это тоже происходит автоматизировано , без применения человеческих рук. О том, что газ закачан в стеклопакет полностью сообщает такой прибор, как газоанализатор.

Для производства окон ПВХ Калева используется стеклопакет с двойной герметизацией. Долгую службу стеклопакета обеспечивают высококачественные герметики от западноевропейских производителей.

Испытания на долговечность в специальных лабораториях позволили определить срок службы 2-х камерных стеклопакетов 70 лет!

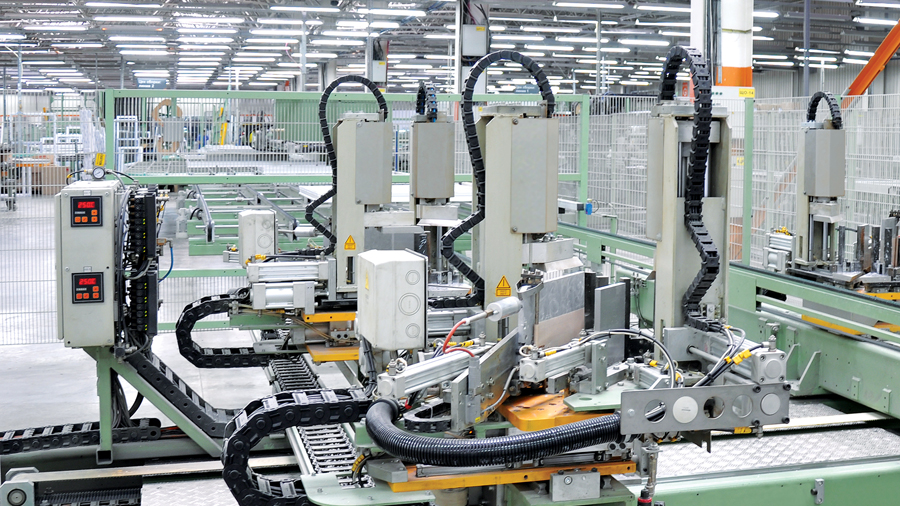

4. Цех по изготовлению оконных рам и створок.

Продукция компании Калева отличается высочайшим качеством. Хорошее оснащение предприятия и новейшие современные технологии производства позволяют выполнять заказы любой сложности качественно и в срок.

Автоматизированные немецкие линии компании Urban позволяют выпускать 1500 изделий в сутки. Применение автоматизированных систем позволяет повысить точность и свести к минимуму ручной труд.

Управляют оборудованием только высококвалифицированные и опытные специалисты. Изготовление оконных конструкций их ПВХ делится на несколько технологических операций.

Автоматизированные немецкие линии компании Urban позволяют выпускать 1500 изделий в сутки. Применение автоматизированных систем позволяет повысить точность и свести к минимуму ручной труд.

Управляют оборудованием только высококвалифицированные и опытные специалисты. Изготовление оконных конструкций их ПВХ делится на несколько технологических операций.

Преимущество

№4

№4

Преимущество №4

СУПЕРСОВРЕМЕННОЕ ПРОИЗВОДСТВО!

Завод Калева, оснащенный по последнему слову техники

позволяет производить до 1500 окон в смену!

4.1 Цех по изготовлению оконных рам и створок.

Распил профиля из ПВХ

производится в автоматическом режиме в соответствии с заданными размерами.

Затем также автоматически просверливаются отверстия водоотливные и

под фурнитуру.

Следующим этапом в полученные распиленные заготовки устанавливается стальное армирование, которое обеспечивает в дальнейшем жесткость и естественно устойчивость к различным температурным скачкам и ветровым нагрузкам.

После того, как будет установлено армирование - производится процесс сварки. Станки для сварки у нас на заводе 4-х головочные и, следовательно, одновременно свариваются все 4 угла, что позволяет выдержать геометрию сворок.

Толщину армирования можно выбрать на этапе проектирования оконных конструкций в зависимости от размера пластиковых окон, а также от требований, к готовому изделию по ветровым и статическим нагрузкам.

Следующим этапом в полученные распиленные заготовки устанавливается стальное армирование, которое обеспечивает в дальнейшем жесткость и естественно устойчивость к различным температурным скачкам и ветровым нагрузкам.

После того, как будет установлено армирование - производится процесс сварки. Станки для сварки у нас на заводе 4-х головочные и, следовательно, одновременно свариваются все 4 угла, что позволяет выдержать геометрию сворок.

Толщину армирования можно выбрать на этапе проектирования оконных конструкций в зависимости от размера пластиковых окон, а также от требований, к готовому изделию по ветровым и статическим нагрузкам.

4.2 Цех по изготовлению оконных рам и створок.

На автоматизированных линиях Калева температура сварочной пластины тоже находится под контролем автоматики, ведь если температура будет отличаться от нормы – либо шов получится ненадежным , либо появится нагар, который испортит внешний вид пластикового окна.

Следующая операция – это вставка уплотнения, которое обеспечивает мягкий и плотный прижим стеклопакета к профилю створки, а также для более плотного прижима всей створки к раме в целом.

Фурнитура тоже фиксируется автоматически, это тоже способствует качественной работе окна. После этого в готовые конструкции вставляются стеклопакеты. Готовые оконные конструкции попадают в отдел технического контроля (ОТК), где проходят приемку.

Следующая операция – это вставка уплотнения, которое обеспечивает мягкий и плотный прижим стеклопакета к профилю створки, а также для более плотного прижима всей створки к раме в целом.

Фурнитура тоже фиксируется автоматически, это тоже способствует качественной работе окна. После этого в готовые конструкции вставляются стеклопакеты. Готовые оконные конструкции попадают в отдел технического контроля (ОТК), где проходят приемку.

5. Складской комплекс.

И наконец, после того как окна были качественно изготовлены и тщательно проверены инспекторами из Отдела технического контроля, оконные конструкции должны быть подготовлены к отправке Заказчикам.

Каждая оконная конструкция тщательно и осторожно упаковывается в полиэтиленовую пленку. Это нужно чтобы уберечь конструкцию от сколов и царапин, пыли , а также от атмосферных осадков во время доставки Заказчикам.

После того как изделия были упакованы, они ставятся на специальные тележки и перемещаются по территории завода в строго вертикальном положении. Это все желается для сохранения их первоначального вида.

Каждая оконная конструкция тщательно и осторожно упаковывается в полиэтиленовую пленку. Это нужно чтобы уберечь конструкцию от сколов и царапин, пыли , а также от атмосферных осадков во время доставки Заказчикам.

После того как изделия были упакованы, они ставятся на специальные тележки и перемещаются по территории завода в строго вертикальном положении. Это все желается для сохранения их первоначального вида.

5.1 Складской комплекс.

Хранятся оконные конструкции также вертикально в специальных лотках на подставочном профиле. По конкретным заказам все окна формируются заранее. Это все обеспечивает минимальные затраты времени на погрузку изделий на специализированные машины, оборудованные специальными пирамидами.

На этих пирамидах окна надежно крепятся надежными крепежными ремнями, которые помогают обеспечить оконным конструкциям целостность и сохранность на всем пути до дома Заказчика. Мы можем смело сказать, что окна Калева доходят до своего Заказчика в рекордно короткие сроки!

На этих пирамидах окна надежно крепятся надежными крепежными ремнями, которые помогают обеспечить оконным конструкциям целостность и сохранность на всем пути до дома Заказчика. Мы можем смело сказать, что окна Калева доходят до своего Заказчика в рекордно короткие сроки!

6. Испытательная лаборатория.

Профиль ПВХ, изготовленный на заводе Калева, проверяется по основным параметрам:

- Визуальная проверка – профиль окон Калева должен быть белоснежный, глянцевый и с абсолютно ровной поверхностью

- Прочностные характеристики - профиль помещается в морозильнуюй камеру, а затем проходит испытания на устойчивость к удару - груз массой в 1 кг сбрасывается на профиль с высоты 1,5м. После проверки на профиле не должно быть никаких сколов и следов.

- Проходит проверку на прочность при растяжении и на изменение характеристик линейных размеров.

- Проходит проверку в климатической камере при температуре не менее 75 градусов С.

- Профили Калева проходят проверку в лаборатории и отвечают всем требованиям высокого качества! Срок службы профилей Калева, который был подтвержден в лабораториях, 70 условных лет!

- Визуальная проверка – профиль окон Калева должен быть белоснежный, глянцевый и с абсолютно ровной поверхностью

- Прочностные характеристики - профиль помещается в морозильнуюй камеру, а затем проходит испытания на устойчивость к удару - груз массой в 1 кг сбрасывается на профиль с высоты 1,5м. После проверки на профиле не должно быть никаких сколов и следов.

- Проходит проверку на прочность при растяжении и на изменение характеристик линейных размеров.

- Проходит проверку в климатической камере при температуре не менее 75 градусов С.

- Профили Калева проходят проверку в лаборатории и отвечают всем требованиям высокого качества! Срок службы профилей Калева, который был подтвержден в лабораториях, 70 условных лет!

6.1 Испытательная лаборатория.

Прежде чем предложить Заказчику новый продукт, компания Калева в аккредитованных лабораториях, а также в Испытательном центре, производит его испытания. Испытания готовых оконных конструкций производятся по таким параметрам, как :

- Воздухо - и водопроницаемость

- На количество циклов «открывание-закрывание»

- На прочность сварного шва;

- Проверка на «точку росы» (появление конденсата внутри стеклопакета при охлаждении участка стекла, что недопустимо в качественном стеклопакете);

- Проверка окон в в разных температурных режимах;

- Испытание стеклопакета на долговечность

- Воздухо - и водопроницаемость

- На количество циклов «открывание-закрывание»

- На прочность сварного шва;

- Проверка на «точку росы» (появление конденсата внутри стеклопакета при охлаждении участка стекла, что недопустимо в качественном стеклопакете);

- Проверка окон в в разных температурных режимах;

- Испытание стеклопакета на долговечность

Отделка балконов/лоджий

Отделка балконов/лоджий

Опции

Опции

Инновации

Инновации

Модели окон

Модели окон

Фурнитура

Фурнитура